Subwoofer do zestawu stereo

Od jakiegoś czasu chodziła mi po głowie myśl poskładania subwoofera do mojego zestawu stereo, który jest postawiony obok monitorów komputerowych. Nie chciałem marnować czasu na projektowanie koła od nowa, jeżeli chodzi o elektronikę i przesadnie dużo kasy na głośnik, ale jednocześnie chciałem zbudować coś samemu, dlatego postanowiłem zasięgnąć wiedzy i schematów u ludzi, którzy żyją w świecie audio.

Na czym mi zależało:

- około 80W RMS,

- regulacja głośności,

- regulacja częstotliwości odcięcia,

- automatyczne włączenie/wyłączenie urządzenia, kiedy sygnał audio jest podawany na wejście lub zawsze włączony.

Jeżeli chodzi o głośnik to wybór padł na Intertechnik MDS08 20cm. Sam głośnik udało mi się wyrwać za 80PLN – używany, w niemalże idealnym stanie. Po przestudiowaniu tematów na różnorakich forach diyaudio ludzie najbardziej zalecają do niego obudowę bass-reflex o pojemności 20L, gdzie rura BR powinna mieć długość 30cm i średnicę 80mm. Wielu ludzi zalecało taką konstrukcję, więc postanowiłem pójść tą ścieżką.

Subwoofer docelowo ma być podłączony do amplitunera Yamaha PianoCraft RX-E810 (amplituner posiada oddzielne wyjście na subwoofer).

Obudowa

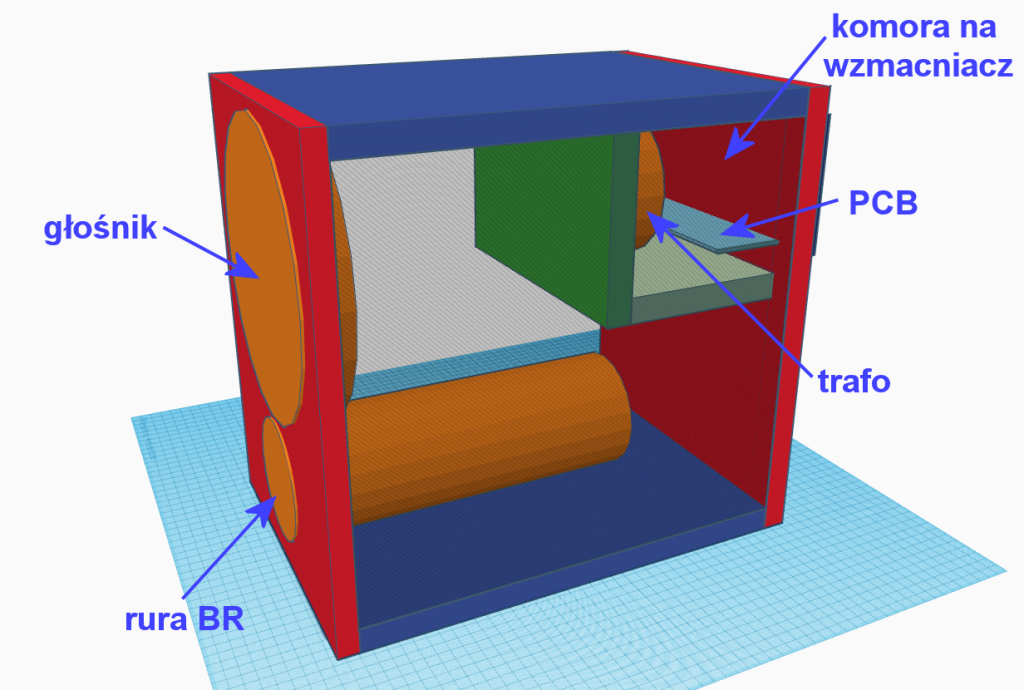

Na początku musiał być projekt.

Jak widać w subwooferze wydzieliłem oddzielną komorę na wzmacniacz. Ma to swoje wady i zalety. Wadą jest to, że oddzielna komora powiększa objętość całego urządzenia, jednak zaletą jest to, że szczelność urządzenia jest zachowana już na etapie klejenia obudowy. Trafo (ze szkicu powyżej), które zasila sam wzmacniacz, jest przykręcone do ścianki wewnętrznej komory na wzmacniacz.

Celowo nigdzie tutaj nie wyszczególniam żadnych jednostek i miar. Niech to użytkownik zdecyduje, jak zbuduje opakowanie dla swojego głośnika. To, co widzicie, jest tylko moim pomysłem na pudło.

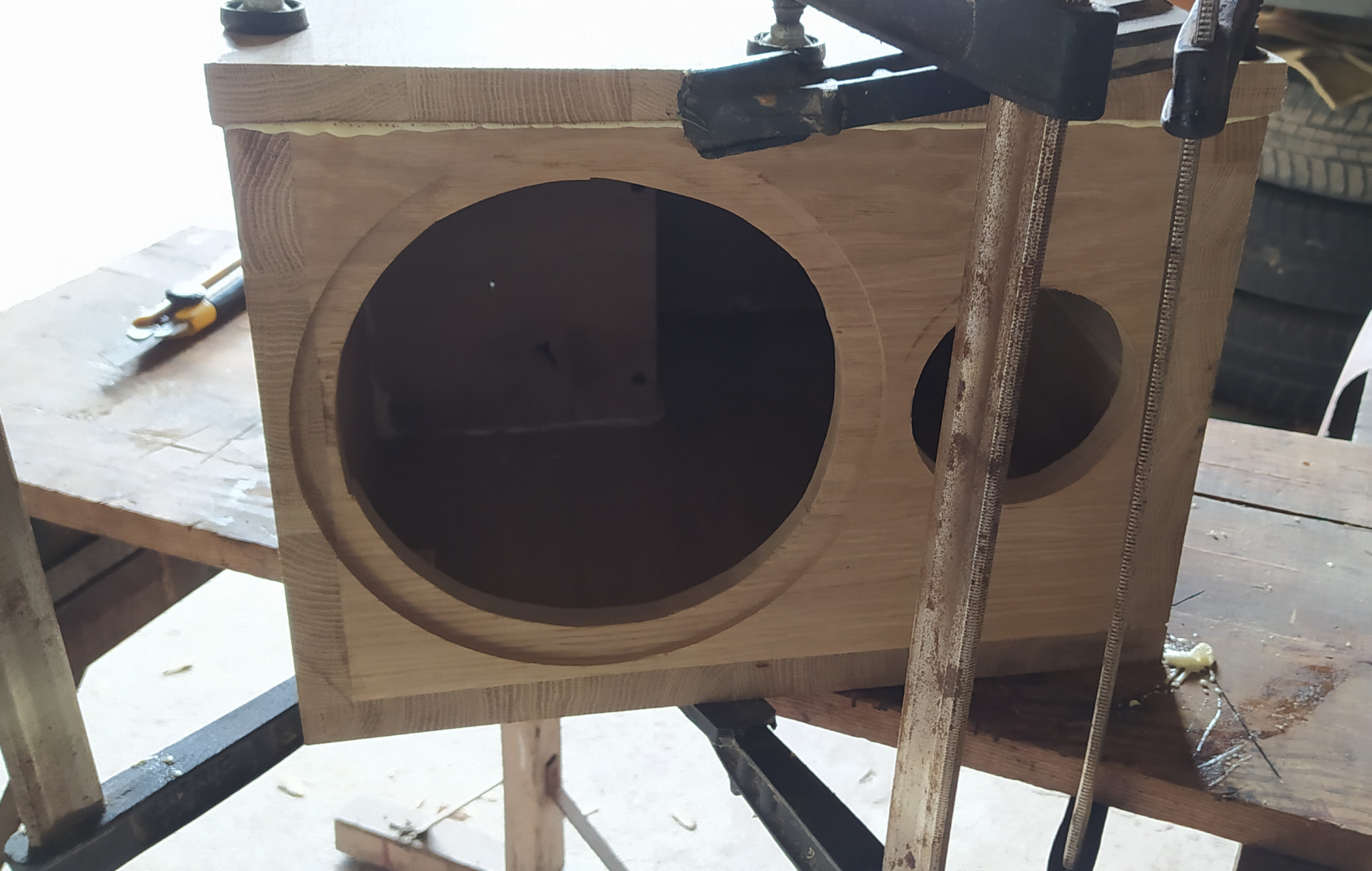

Projekt powstał, więc trzeba było przystąpić do realizacji. Jako surowiec wybrałem dąb.

Spoinę zapewnił klej poliuretanowy KLEIBERIT PUR 501.

Elektronika

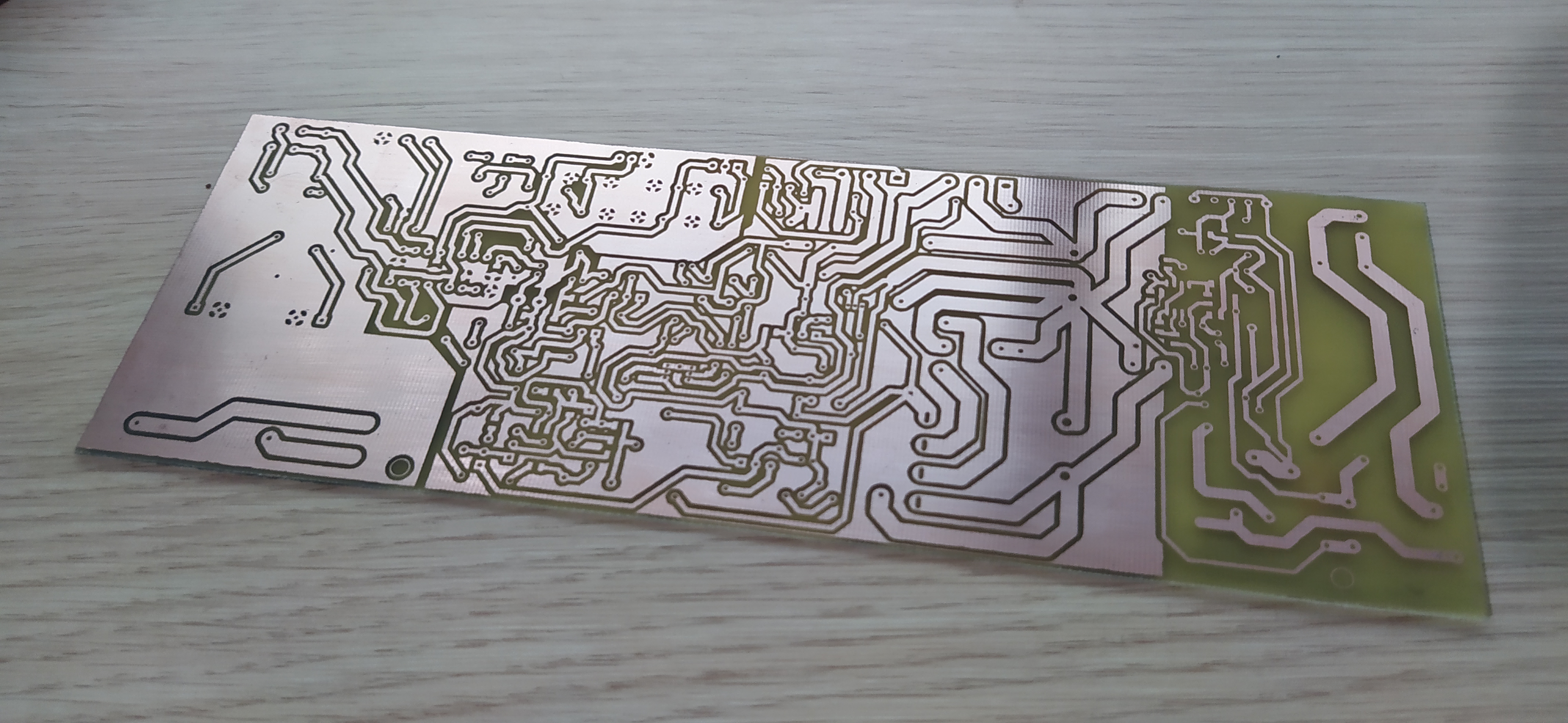

Jak już wcześniej wspominałem, nie chciałem wynajdować koła na nowo. W sieci można znaleźć masę schematów do tego, co chciałem uzyskać, jednak PCB musiałem wykonać sam. Jeżeli chodzi o wzmacniacz to wybór padł na AVT2762 autorstwa Ireneusza Powirskiego. PDF ze schematem i opisem wzmacniacza można ściągnąć tutaj.

Automatykę załączania zasilania, kiedy podawany jest sygnał audio umożliwia układ znajdujący się tutaj: https://sound-au.com/project38.htm, zaś schemat układu aktywnej zwornicy jest dostęny tutaj: https://sound-au.com/project155.htm.

Połączyłem wszystkie te projekty tak, żeby zmieściły się na prototypowej płytce PCB.

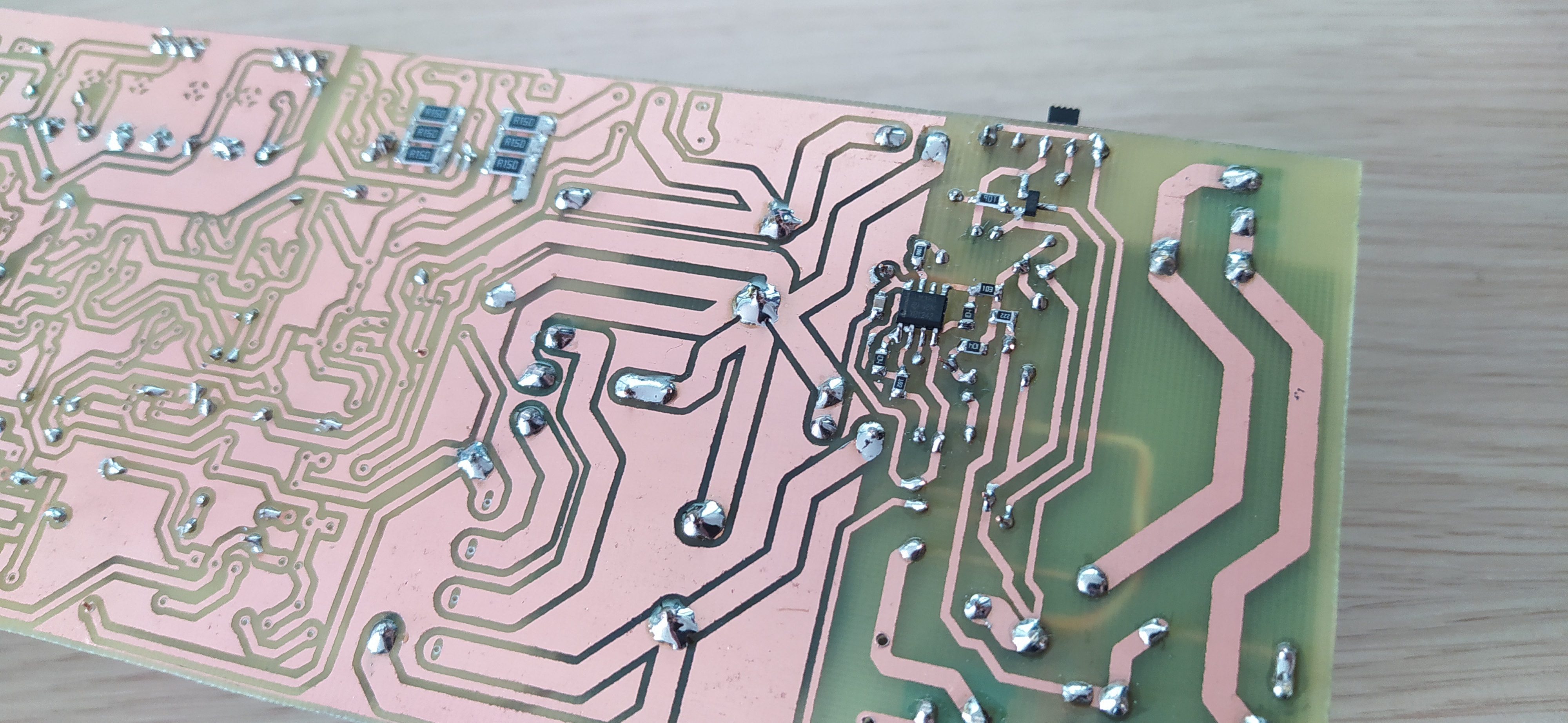

Po jakimś czasie proces lutowania został zakończony i zabrałem się uruchamianie całego wzmacniacza.

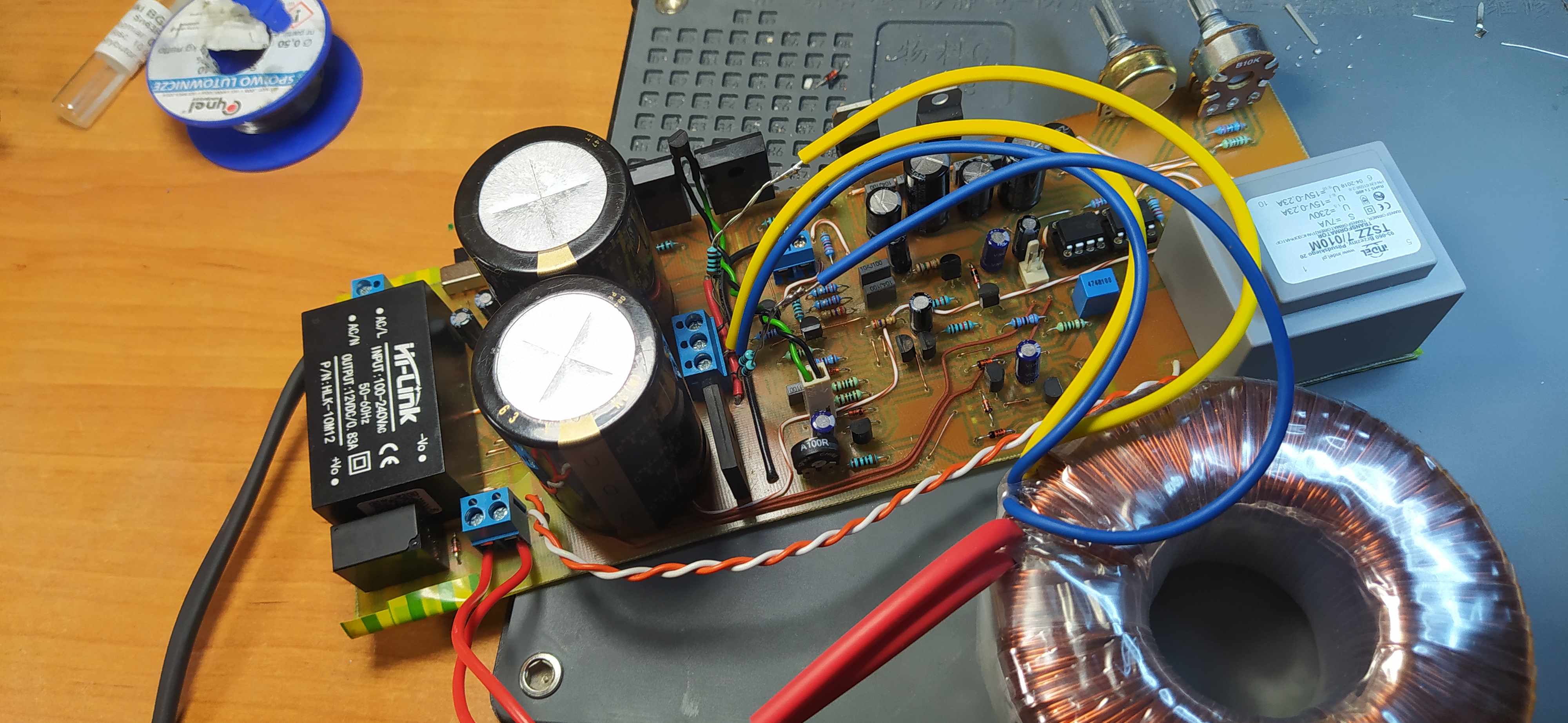

Przy budowaniu prototypu popełniłem jeden, dość duży błąd. Mianowicie obwody zasilania samego wzmacniacza (żólte oraz niebieskie przewody na zdjęciu powyżej) znajdowały się zbyt blisko obwodów audio, przez co w głośniku było dość wyraźny brum sieciowy 100Hz. Sam prototyp wyszedł nieźle, ponieważ przedwzmacniacz i układ automatycznego załączania wzmacniacza działały poprawnie.

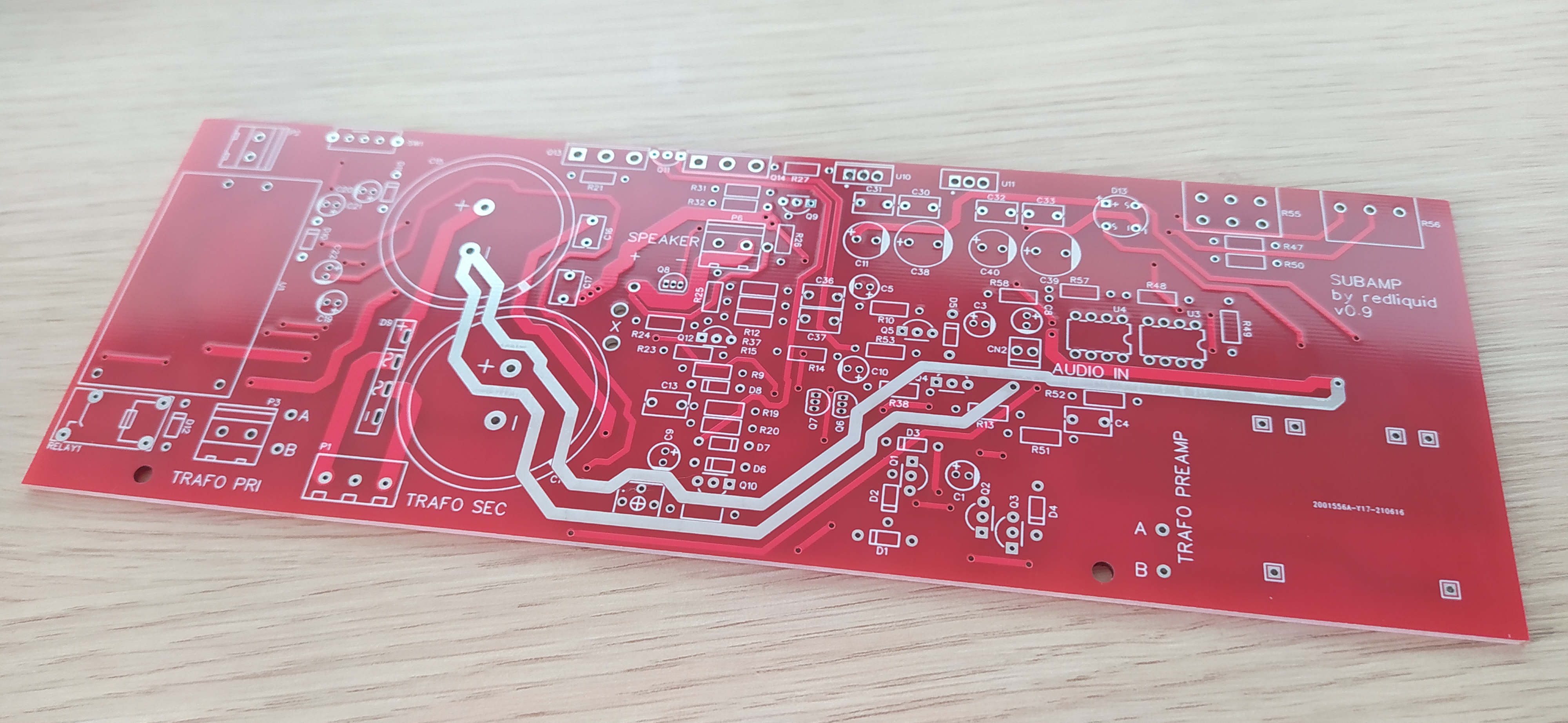

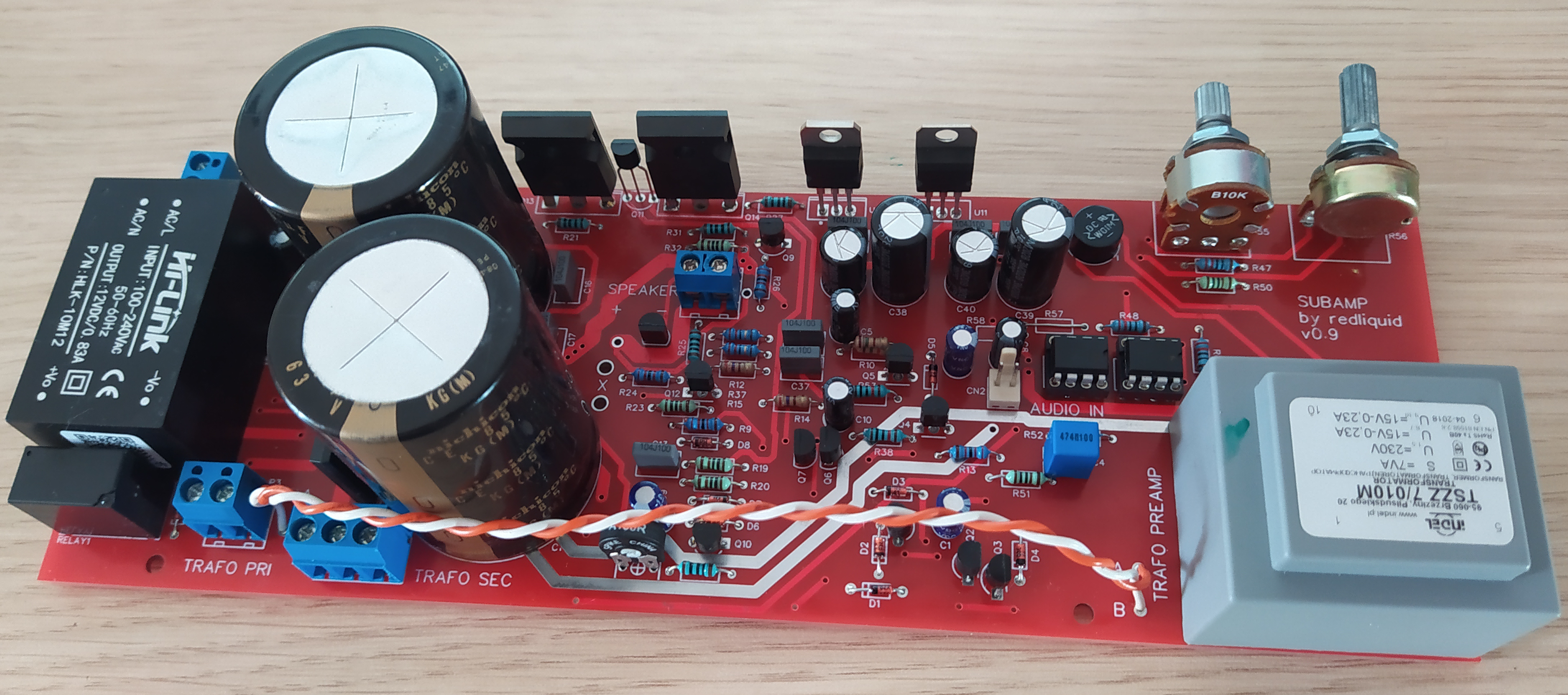

Jako, że brum sieciowy był niedopuszczalnie głośny, postanowiłem przenieść obwody zasilające (gniazdo na prąd przemienny z transformatora oraz mostek) całkowicie poza obwody samego wzmacniacza. Poprawiłem więc PCB oraz zamówiłem już w pełni profesjonalnie zrobioną płytkę w JLCPCB.

Po zlutowaniu przydźwięk sieciowy wyraźnie zmalał, ale nie wygasł całkowicie. Przyglądając się płytce znalazłem jeszcze jeden mały błąd prowadzenia zasilania od transformatora preampu, a mianowicie jego mostek jest położony zbyt daleko trafa. Sprawdziłem jeszcze raz, czy aby na pewno brum nie był spowodowany zasilaniem preampu. Okazało się, że po całkowitym odlutowaniu trafa preampu brum nadal pozostawał.

Po chwili namysłu wpadł mi do głowy jeszcze jeden pomysł – podłączenie radiatora, panelu oraz obudów potencjometrów do masy układu. Był to strzał w dziesiątkę, ponieważ po wykonaniu tej czynności brum ustał całkowicie.

Bass-Reflex

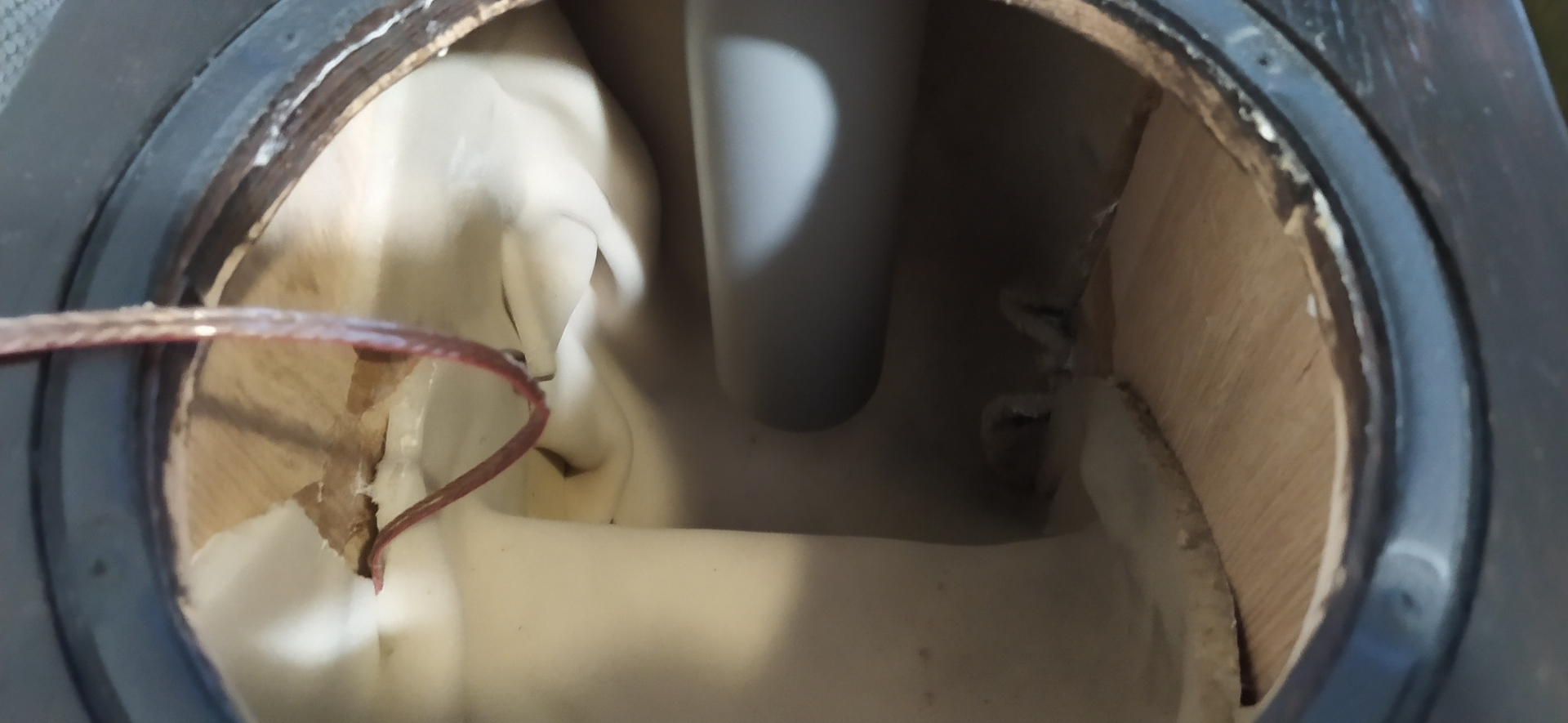

Jak już wcześniej wspominałem rura bass reflex powinna mieć średnicę 80mm i długość 300mm. Jako, że gotową taką rurę dość trudno jest kupić (maksymalnie długość rur bass-reflex, z tego co znalazłem, to 240mm). Sporo się zastanawiałem, co z tym fantem zrobić, bo jednak brakujące 60mm to 25% tunelu, a to dość dużo. Zdecydowałem się na dosztukowanie rury PCV. Wszystko zostało sklejone klejem epoksydowym. Od środka dosztukowany kawałek PCV został zaokrąglony, żeby uniknąć niepotrzebnych turbulencji powietrza. Po sklejeniu wnętrze zostało pomalowane czarnym sprayem.

Wygłuszenie

Za wygłuszenie posłużyła gąbka ze starej kanapy :). Do moich zastosowań była idealna – 1cm grubości. Wygłuszona została cała tylna, górna i dolna ściana. Do przymocowania gąbki do środka obudowy posłużył klej Anser Tapicer w sprayu. Odległość rury od tylnej ściany to 100mm (czyli trochę więcej niż średnica samej rury).

Panel

Panel został wykonany z blachy stalowej pomalowanej sprayem na czarno. Mocowanie do skrzynki jest wykonane za pomocą sześciu śrub, aby panel nie drgał przy mocniejszym uderzeniu głośnika.

Od lewej:

- regulacja głośności,

- wejście audio,

- regulacja filtru dolnoprzepustowego,

- radiator,

- przełącznik (na zdjęciu go nie widać, schował się za radiatorem) zawsze włączony / włącz tylko, kiedy jest audio,

- wejście 240V oraz bezpiecznik.

Wygląd finalny oraz odsłuch

Urządzenie w pełni zaspokoiło moje oczekiwania, a nawet je przerosło. W życiu nie przypuszczałbym, że tak tani głośnik może zrobić tak świetną robotę. Mam u siebie subwoofer zrobiony około 8 lat temu na Visatonie TIW250 i gra on faktycznie lepiej, jest bardziej dynamiczny i niżej schodzi niż tutaj zastosowany przetwornik, jednak jest prawie 4 razy droższy (zależy oczywiście od sposobu kupna). Bas wytwarzany przez Intertechnik MDS08 przetwornik jest zauważalnie bardziej miękki.

Projekt i budowa PCB

Projekt można znaleźć tutaj: https://oshwlab.com/redliquid1/subwoofer

Budowa projektu to w sumie standard – zaczynamy od najmniejszych elementów, kończymy na największych. Wyjątkiem jest kondensator C14 – tego nie należy montować do czasu przykręcenia całej konstrukcji do radiatora.

Punkt A należy połączyć z punktem A, B z B (zasilanie trafa preampu) za pomocą zwykłych przewodów.

Omówienia wymaga punkt X, który jest wykorzystywany do ustawienia prądu spoczynkowego wzmacniacza. Na początku skręcamy potencjometr maksymalnie w prawo. Podłączamy do tych dwóch punktów multimetr z ustawionym pomiarem prądu na zakresie miliamperów. Później kręcąc w lewo ustawiamy prąd spoczynkowy na zaciskach X zgodnie z plikiem opisem w pliku projektu wzmacniacza AVT. Po ustawieniu prądu spoczynkowego można połączyć punkty pomiarowe zwykłym kawałkiem cyny lub kabelka. Polecam również zalać punkty pomiarowe cyną – zwiększy to przekrój ścieżki, przez który płynie prąd do samego wzmacniacza.